河南理工安全工程系煤矿开采设计

河南工程学院

绪 论

一.课程设计指导思想

该课程设计是采矿工程专业学生一项实践性的教学环节,是在《煤矿开采学》课程的理论教学和认识实习的基础上,通过采区设计把所学的主干专业课程《煤矿开采学》理论知识融会贯通于实践的综合性学习过程,以提高工科大学生的工程实践和动手能力。

二.课程设计的目的

通过采区设计达到下列目的:

1 系统灵活运用和巩固所学的理论知识,并结合实际条件加以运用。丰富学生的安全生产实际知识,并进一步培养和锻炼学生热爱劳动、善于理论联系实际、尊重科学和实践的良好思想作风;

2 掌握采区方案设计的步骤和方法,为后续的毕业设计打下基础;

3 巩固和发展学生的文字编写、运算和绘图的工程技能,培养和提高大学生分析和解决问题的能力

三.设计说明书内容

1 采区概况:叙述采区位置、开采范围寄与临近采区的关系,采区边界的确定等。

2采区地质概况:采区范围内煤层赋存条件、煤层走向、倾向、倾角、煤层数目、煤质、煤的自燃性、瓦斯等级、顶底板岩石厚度、岩性、采区地质构造、水纹地质条件等、计算采区储量。

3 确定采区生产能力和服务年限、采区内同采的工作面数目、工作面配产情况与接续情况,编制采区内回采工作面接替图表、掘进工作面接替图表、回采工作面正规循环作业图表。

4 选择各层煤层采煤方法,确定回采工艺方式、工作面支护形式和支护设备、采煤机和运输机类型。确定工作面进刀方式、截割方式、工作面长度、采高及工作面推进度等。

5 划分区段或条带,确定工作面开采顺序。

6 通过技术经济分析,选择采区巷道布置最优方案,并论证其合理性。

7 确定采区生产系统,包括运煤、运矸、运料系统及通风系统。列表说明采区设备主要参数。

8 选择采区上、中、下不车场形式,并附插图。

9 编制采区主要技术经济指标表:包括采区走向长度、斜长、区段数目、采煤方法、采面长度,采区可采储量、生产能力、服务年限、采区回采率、工作面回采率、采掘面头数比等。

四.设计题目

设计题目的一般条件:

采区设计生产能力150万吨

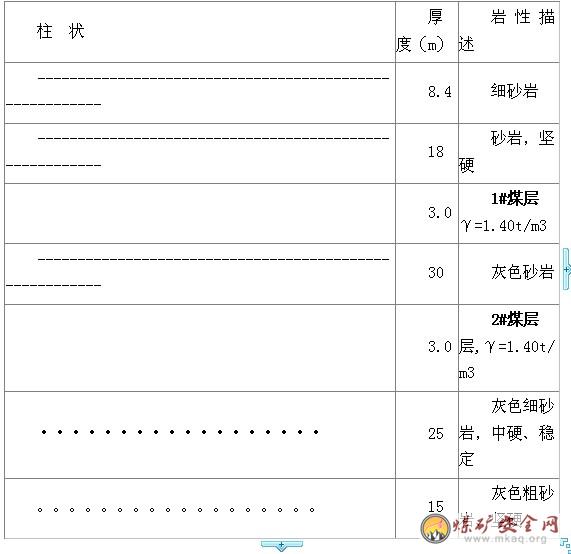

1#煤层倾角20°,厚度3m,埋深400,采区面积1.5km×1km

2#煤层厚度3m,层间距30m

瓦斯: CH4含量在0-5.21ml/g间,平均1.83ml/g

矿井涌水量:正常涌水量300m3/h,最大涌水量600m3/h

直接顶板硬底板硬煤质硬

第一章 采区概况

采区概况:叙述采区位置、开采范围、及与临近采区的关系,采区边界的确定等。

附表1:设计采区综合柱状图

某矿第一开采水平上山某采(带)区自下而上开采1#煤层和2#煤层,煤层厚度、层间距及顶底板岩性见以上综合柱状图 。

设计矿井的地面标高为+30米,煤层露头为-30米。第一开采水平为该采(带)区服务的一条运输大巷布置在1#煤层底版下方25米处的稳定岩层中,为满足该采(带)区生产系统所需的其余开拓巷道可根据采煤方法不同由设计者自行决定。

第二章 采区地质概况

叙述采区范围内煤层赋存条件、煤层走向、倾向、倾角、煤层数目、煤质、煤的自燃性、瓦斯等级、顶底板岩石厚度、岩性、采区地质构造、水文地质条件等,计算采区储量。

煤层 地下开采

近水平煤层 < 8°

缓斜煤层 8~25°

中斜煤层 25~45°

急斜煤层 >45°

所给条件煤层倾角为20°因此为缓斜煤层,

煤层 地下开采

薄煤层 < 1.3m

中厚煤层 1.3~3.5m

厚煤层 > 3.5m

所给条件煤层厚度3m因此为中厚煤层。

瓦斯等级划分为三级:低瓦斯矿井,相对瓦斯涌出量10m3/t以下;高瓦斯矿井,相对瓦斯涌出量10m3/t以上;煤与瓦斯突出矿井,指在采掘过程中发生过煤与瓦斯突出的矿井。CH4含量在0-5.21ml/g间,平均1.83ml/g即平均在1.83m3/t,最高是5.21m3/t,所以为低瓦斯矿井。

该煤层赋存在地下400m,煤层倾角为20°,为低瓦斯矿井,煤质为无烟煤,颜色为钢灰色,条痕为深黑~灰黑色,似金属光泽,硬度和密度在煤中最大。挥发分低,固定碳高,燃点高,不易自燃,火力耐久。

采(带)区内各煤层埋藏平稳,地质构造简单,无断层;1#煤层和 2#煤层属简单结构煤层,硬度系数 f=4,1#煤层和2#煤层属于硬煤层,各煤层瓦斯涌出量也较小。

1、确定采区走向长度

因为井田走向无大的地质变化,采区走向长度应从技术上可能和经济上有利的原则来确定。区段平巷布置在煤层底板的硬砂岩中,巷道容易维护,采区走向长度可以适当加长。煤层平均倾角为20°,为缓斜煤层,开采条件较好,采掘机械化程度高,采区集中巷采用皮带运输机,生产能力较大的采区其走向长度为1000~1500,综采工作面单面布置时,走向长度一般不小于1000m。双面布置时,走向长度不小于2000m。普采双面布置一般为1200~1500m。因为采区走向长度为2000m,综采工作面双面布置,走向长度设计为2000m。该煤层左右边界各有15m的边界煤柱,上部留30m防水煤柱,下部留30m护巷煤柱,故其煤层倾向共有:1000-60=940m的长度,走向长度1500-15×2=1470m。

2、确定区段斜长和区段数目、回采工作面长度

采区倾斜长度为940m,走向长度为1470m。采区划分为4个区段,每个区段倾斜长度为235m,区段斜长内一般设置一个走向长壁采煤工作面,因此区段斜长就等于采煤工作面长度加上区段平巷宽度和护巷煤柱的宽度,护巷煤柱宽度根据矿山压力的大小和所采取的护巷方法分别为0~15m厚煤层有煤柱护巷时区段煤柱宽度可达20m。护巷煤柱宽度取15m。

一般而言,考虑到设备选型及技术方面的因素综采工作面长度为180~250m,巷道宽度为4m~4.5m,本采区选取4.5m,且采区生产能力为150万t/a,一个中厚煤层的一个工作面便可以满足生产要求,最终选定4个区段,采用沿空掘巷方式,巷道间留较小煤柱,取5米,两区段间留有较大煤柱,取30米。

故工作面长度为:L =(1000-30×2-5×4-8×4.5)/4=220m

工作面合理长度的验证

①从煤层地质条件考虑

该采区内的三层可采煤层的地质条件较好,无断层,煤层倾角为20°,煤层厚度适中,顶底板较稳定,瓦斯涌出量较低,自然发火倾向较弱,涌水量也较小,所以布置220米的工作面比较合适。

②从工作面生产能力考虑

工作面的设计生产能力为150万吨/年。正规循环每天进六刀,采煤机滚筒截深为600mm,所以1#煤层的工作面实际年生产能力为:

330×0.6×3×3×3×220×1.4×0.95=156.4 (万吨)

能够满足设计生产能力的要求,一个工作面生产就能够满足设计生产能力的要求,并且考虑到其他各个方面对生产的影响,工作面的长度确定的合理。

③从运输设备及管理水平角度考虑

采区生产选用的设备均为国内先进的的生产设备,工作面选用的250米刮板输送机能够利用国内先进的技术,能够与时俱进的跟上技术的发展。

由于现在提倡管理人员的知识化、年轻化,所以工作面长度为220米在管理上是毫无问题的。

④从顶板管理及通风能力考虑

该采区的顶板较稳定,工作面可以适当的加长,综采工作面的长度一般在180~250m,所以选择的工作面的长度为220米较合适。另外,工作面的瓦斯涌出量较低,通风问题能够解决。

⑤从巷道布置角度考虑

由于采区倾斜方向长为1000米,除去煤柱宽及巷道宽116米,剩余884米,把每个工作面长度定为220米,884÷220=4,正好为4工作面。

⑥ 经济合理的工作面

工作面的长度与地质因素及技术因素的关系十分的密切,直接影响生产效率,所以根据条件,以高产量、高效率为原则选择合理的工作面长度。合理的工作面以生产成本低,经济效益高为目标。尽量加快工作面的推进速度,减少巷道的维护时间,降低回采总成本,使设备、资源得到最高利用。

3、确定采区内工作面数目

回采工作面是沿倾斜方向布置,沿走向推进,采用走向长壁法开采。

工作面数目: N=(L-S0)/(l+l0)

式中:L ----- 煤层倾斜方向长度(m);

S0 ---- 采区边界煤柱宽度(m);

l ----- 工作面长度(m);

l0 ---- 回采巷道宽度,因采用综采,故 l0取5(m)。

N=(1000-30×2)/(220+10) = 4.08,取4 .

4、采区的工业储量、设计可采储量

(1) 采区的工业储量

Zg=H×L×(m1+m2)× γ

式中: Zg---- 采区工业储量,万t; H---- 采区倾斜长度,940m;

L---- 采区走向长度,1470m; γ---- 煤的容重 ,1.40t/m3;

m1---- 1#煤层煤的厚度,为3.0米;

m2---- 2#煤层煤的厚度,为3.0米;

Zg=1000×1500×(3.0+3.0)×1.4=1260万t/a

Zg1=Zg2=1000×1500×3.0×1.4=630万t

(2) 设计可采储量

ZK=(Zg-p)×C

式中:ZK---- 设计可采储量, 万t;

Zg---- 工业储量,万t;

p---- 永久煤柱损失量,万t;

C---- 采区采出率,厚煤层可取75%,中厚煤层取80%,薄煤层85%。本设计条件下取80%。

Pm1= Pm2= 30×2×1500×3.0×1.4+15×2×(1000-30×2)×3.0×1.4=48.8万t

P---- 上下两端永久煤柱损失量,左右两边界永久煤柱损失量,万t;该煤层左右边界各有15m的边界煤柱,上部留30m防水煤柱,下部留30m护巷煤柱。

ZK1= ZK2= ( Zg1-p1)× C1=(630-48.8)×0.80=464.96万t

5、验算采区采出率C

对于1#、2#厚煤层:

C1=C2 =(Zg1-p1)/Zg1

式中: C1-----采区采出率,% ;

Zg1 ---- 1#煤层的工业储量,万t ;

p1 ---- 1#煤层的永久煤柱损失,万t ,取Zg1×6% ;

C1=(Zg1-p1)/Zg1 =(630-48.8)/630= 92.25% > 80%满足要求。

第三章 采区生产能力和服务年限

采区生产能力和服务年限、采区内同采的工作面个数、工作面配产情况与接续情况,编制采区内回采工作面接替图表、掘进工作面接替图表、回采工作面正规循环作业图表。

1、采区生产能力

采区生产能力的基础是采面的生产能力,而采面的产量取决于煤层厚度、工作面长度、及推进速度。

一个采面的产量A0(万t)可由下式计算

A0 =LV0MγC0

式中 L——采煤工作面长度,m;

V0—— 推进速度,m/a;

M——煤层厚度或采高,m;

γ——煤的密度,t/m3

C0 ——采煤工作面采出率,一般取0.93~0.97,薄煤层取高限,厚煤层取低限;此处取0.95。

采煤工作面年推进速度综采面可达1080~1200m或以上。此处取1200m/a。采煤机截深取0.6m,一天截9刀,采用四六制一个班截3刀。一天工作面推进速度为5.4m,采煤工作面年推进速5.4m/d×330d=1782m/a。

因此一个采面生产能力A0 =220×1782×3×1.4×0.95=156.4万t。

采区生产能力AB =k1k2 A0i

式中 n 采区内同采的工作面个数,此处取2;

k1 采区掘进出煤系数,取1.1 左右;

k2 工作面之间出煤影响系数,n=1取1,n=2 时取0.95,n=3时取0.9。

采区生产能力AB =1.1×1×156.4=172万t。

2、采区服务年限

T= ZK/(A×K)

式中: T---- 采区服务年限,a;

A---- 采区生产能力, 172万t;

ZK---- 设计可采储量,929.9万t;

K----储量备用系数,取1.3。

T1= ZK1/(A×K)=464.96万t/(172万t ×1.3)=2.07a ;

T2= ZK2/(A×K)=464.96万t/(172万t ×1.3)=2.07a;

T= T1+ T2 =4.14a。

所以采区的服务年限为4.14年。采区内同采的工作面个数为1。

3、确定采区内同采工作面数

生产能力为172万t/a,且工作面生产能力为5212t/a。目前开采准备系统的发展方向是高产高效生产集中化,采用提高工作面单产,以一个工作面产量保证采区产量,所以定为采区内一个工作面。

第四章 采煤方法

选择各煤层采煤方法,确定回采工艺方式、工作面支护形式、支护设备、采煤机和运输类型。确定工作面进刀方式、截割方式、工作面长度、采高及工作面推进度等。

1.采煤方法的确定

单一走向长壁采煤法主要用于缓斜、倾斜薄及中厚煤层或缓斜3.5~5.0m厚煤层,其采煤系统比较简单。所给条件煤层厚3m,倾角20°为缓斜中厚煤层,所以选用单一走向长壁采煤法。地质构造简单,煤层赋存条件较好,瓦斯涌出量小。且现代工作面长度有加长趋势,因此采煤工艺选取的是较先进的综采。

2.采煤工艺方式的确定

(1)选第一煤层,即1#煤层为对象设置采煤工艺。

由于1#煤层厚度为3m,属于中厚煤层,硬度系数f=4,结构简单,无断层,故可用综合机械化采煤工艺。综采放顶煤工作面“四六”制作业形式,即三班采煤,一班准备。采煤机截深为0.6m。采煤机割煤高度为3m。

工作面回采工艺流程为:采煤机向上割煤、移架→采煤机向下装煤→推移刮板输送机→斜切进刀→推移刮板输送机。

(2)综采工作面的设备选用国产设备。

(3)采煤与装煤

①落煤方式与采煤机的选择

采用综合机械化采煤,双滚筒采煤机直接落煤和装煤。依据采区的设计生产能力确定工作面每天的推进度为5.4m。

选择采煤机的滚筒截深为600mm,每天正规循环推进9刀,每个循环0.6m,可满足每天至少推进5.4m的要求。

根据煤层的实际情况,煤层厚度为3m,工作面长度为220m,采高3m,工作面推进速度1782m/a。经查《采矿设计手册》,选用MGT375/750采煤机。MGT375/750型采煤机的采高范围1.8~3.5m,截深为0.6m。。

②工作面采用自移式液压支架支护

③移架方式

由于采用及时支护方式,而且工作面每天推进6刀,所以选择顺序移架方式。

顺序式移架速度快,能满足采煤机快速牵引的需要,适用于顶板比较稳定的高产工作面。

④支护方式:由于1#煤层f = 4,选用及时支护。

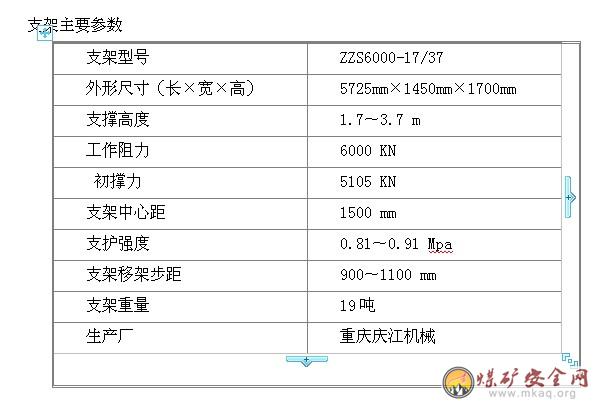

⑤工作面的支架需求量:

由n = L / E

式中: N ——工作面支架数目,取整数;

L —— 工作面长度,m;

E —— 架中心距;

n= 220/1.5=146(架)

⑥端头支架

由于巷道宽度为5m,而架宽为1.43~1.59 m,因此选2架,上下两端共需4架。另两架空间用单体支架金属铰接顶梁支护。支撑高度:1.6~3.8。

⑦超前支护方式和距离

由于采用综采开采,支撑压力分布范围为20~30米,峰值点距煤壁前方 5-15m,所以超前支护的距离为20米。

选用单体支柱和金属铰接顶梁支护。铰接顶梁的长度为1000mm。

⑧校核支架的强度和高度

校核高度

经查《采矿设计手册》得到:

在实际使用中,通常所选用的支架的最大结构高度比最大采高大200mm左右。即: Hmax = Mmax+0.2米。最小结构高度应比最小的采高小250—350mm。即:Hmin= Mmin-(0.2 5~0.35)m

已知选用的 ZY3400/16/35 支撑掩护式支架的最大结构高度为3.5m>(Mmax+0.2),满足要求。支架的最小结构高度为1.8m< Mmin - (0.2 5~0.35),满足要求。

校核强度

由q=K×M×ρ×g×10-6

式中: q —— 支护强度,Mpa;

K ——作用于支架上的顶板岩石厚度系数,取6;

M —— 采高,m;

ρ —— 岩石密度,取 2.5×103Kg/m3;

g —— 取10N/Kg。

q=6×3.0×2.5×103×10×10-6=0.45Mpa

由Q=q×F×103KN

式中:F——为支架支护面积,F = 5.725×1.450 = 8.30m2

Q=0.45×8.30×103=3735 KN

由P = Q / η

式中:P —— 支架的工作阻力,KN;

Q —— 支架的有效工作阻力,KN;

η —— 支架的支撑效率,取80%

P=3735÷0.8=4688.75 KN <支架工作阻力6000 KN, 满足要求。

3、处理采空区

采用全部跨落法处理采空区。

第五章 工作面开采顺序

划分区段或条带,确定工作面开采顺序。

将采区划分为四个区段,每个区段倾斜长度为235m,一次采一个工作面,。以1#煤层为例,4个区段工作面接替顺序,采用下行开采顺序

1#工作面接替顺序图

图.1

对于1#布置一个综放工作面便可以满足生产设计的要求。

1#煤层:K1煤层:区段1(001-002)→区段2(001-002)→区段3(001-002)→区段4(001-002)→区段5(001-002)

(说明:以上箭头表示方向为工作面推进顺序。) 3.确定工作面回采巷道布置方式及工作面推进终点位置。

第六章 采区巷道布置

通过技术经济分析,选择采区巷道布置最优方案,并论证其合理性。

回采巷道布置方式.:单巷沿空掘巷掘进方式。

分析:已知采区内各煤层埋藏平稳,地质构造简单,无断层,同时,各煤层瓦斯涌出量较低,自然发火倾向较弱,涌水量也较小。因此有利于综合机械化作业,可以充分发挥棕采高产高效的优势。同时,为减小煤柱损失,提高采出率。综合考虑各种因素,采用单巷沿空掘巷掘进方式。这种方式掘出的巷道正处在应力降低区,即好维护又提高了采出率,有取代沿空留巷的趋势。

说明:在采区巷道布置平面图内,工作面布置和推进的位置应以达到采区设计产量及安全为准。工作面推进到距回风大巷30米处的位置,即为避开采掘超前影响所留设的30m护巷。

1.完善开拓巷道

为了减少煤柱损失提高采出率,利于灭灾并提高经济效益,根据所给地质条件及采矿工程设计规划,在第一开采水平中,把为该采区服务的运输大巷和回风大巷均布置在2#煤层底板下方25m的稳定岩层中,两巷水平间距相距1457.39m 。

2.确定巷道布置系统及采区布置方案分析比较

首先确定回采巷道布置方式,由于地质构造简单,煤层赋存条件好,涌水量较小,瓦斯涌出量较小,直接顶较厚且易跨落。同时为减少煤柱损失,提高采出率,降低巷道维护费用,采用沿空掘巷的方式。因此采用工作面布置图1所示工作面接替顺序,就能弥补沿空掘巷时工作面接替复杂的缺点。

确定采区巷道布置系统,采区内有2层煤,每一层都布置4个工作面,根据相关情况初步制定以下两个方案进行比较:

方案一:两条岩石上山

在距2#煤层底板15m处岩石中布置两条岩石上山,一条为运输上山,另一条为轨道上山,两上山层位有一定差距,使其分别联结两翼的区段;平巷不交叉;石门联系各煤层。通风路线:新风从阶段运输大巷→采区主石门→采区下部车场→轨道上山→中部甩车场→区段轨道集中平巷→区段联络巷道→区段运输平巷→工作面→区段回风平巷→回风石门→阶段回风大巷。该方案的特点是:岩石工程量大,掘进费用高,联络石门长,但维护条件好,维护费用低,有利于通风,运输能力大。

方案二:一煤一岩上山

在距2#煤层底板15m处岩石中布置一条岩石运输上山,在2#煤层中布置另一条轨道上山,石门联系各煤层。通风路线:新风从阶段运输大巷→采区主石门→采区下部车场→轨道上山→中部甩车场→区段轨道集中平巷→区段联络巷道→区段运输平巷→工作面→区段回风平巷→回风石门→阶段回风大巷。该方案的特点是:节省了一条岩石上山,相对减少了岩石工程量,但轨道上山不易维护,维护费用高,需要保护煤柱。

论证回采巷道布置方式的合理性:

方案一:岩石工程量达,掘进费用高,联络石门长,但维护条件好,维护费用低,有利于通风,运输能力大

方案二:节省了一条岩石上山,相对减少了岩石工程量,但轨道上山不易维护,维护费用高,需要保护煤柱。而且又由于煤层较硬,相对来说,轨道上山维护容易一些,费用相对会少。这种布置方式适用于产量不大,服务年限不太长的采区。

综上所述,选择一煤一岩上山采区联合布置方式,巷道布置情况见巷道布置图、采区巷道平面图、剖面图,以1#煤层为例。轨道上山布置在最下一层煤为维护条件较好的薄及中厚煤层当中,运输上山布置在底板岩石中。采区服务年限为4年,不太长,产量也不大。因此此方案比较合理。

第七章 采区生产系统

确定采区生产系统,包括运煤、运矸、运料系统及通风系统。列表说明采区设备主要参数

1.生产系统

单一煤层走向巷道布置图

(1)运煤系统

在运输上山和运输巷内均铺设有刮板输送机。其运煤路线为:工作面运出的煤,经运输巷、运输上山到采区煤仓上口,通过采区煤仓在采区运输石门装车外运。

最后一个区段工作面运出的煤,则有区段运输巷至运输上山,在运输上山铺设一台短刮板输送机,向上运至煤仓上口。

(2)运料排矸系统

运料排矸采用600mm轨距的矿车和平板车。物料自下部车场3,经轨道上山到上部车场6,然后经回风巷10送至采煤工作面。区段回风巷8,8'和运输巷9,9 '所需的物料,自轨道上山4经中部车场7,7'送人。

掘进巷道时所出的煤和矸石,利用矿车从各平巷运出经轨道上山运至下部车场。

(3)通风系统

采煤工作面所需的新鲜风流,从采区运输石门进入,经下部车场、轨道上山、中部车场7分成两翼经平巷8、联络眼11、运输巷9到达工作面。从工作面出来的污风,经回风巷10,右翼直接进入采区回风石门,左翼侧需经车场绕道6进入采区回风石门。

掘进工作面所需的新鲜风流,从轨道上山经中部车场7'分两翼送至8'.平巷内由局部通风机送往掘进工作面,污风流则从运输巷9'经运输上山回入采区回风石门。

2.采区设备参数

采煤机主要参数

第八章 采区车场

选择采区上、中、下部车场形式,并附插图。

按照轨道上山与上部区段回风巷(或回风石门)的连接方式不同,上部车场分为平车场、甩车场和转盘车场三类。

若轨道上山以水平的巷道与区段回风巷相连,绞车房布置在与回风巷同一水平的岩石中,则为上部平车场;若轨道上山以倾斜的甩车道与区段区段回风平巷相连为采区上部甩车场;转盘车场的特点是轨道上山与区段回风平巷呈十字形相交,利用转盘调车,即矿车提至转盘上,将转盘旋转90,再将矿车送入区段回风平巷。

采区上部平车场线路的特点是设置反向竖曲线,上山经反向竖曲线变平,然后设置平台,在平台上进行调运工作。根据提升方向与矿车在车场内运行方向来区分,平车场又可分为顺向和逆向车场两种形式。两种车场如何选择,主要根据轨道上山、绞车房及回风巷的相对位置决定。当车场巷道直接与回风道联系时可采用顺向平车场。当煤层群联合布置采区,且有采区回风石门与各煤层回风巷及总回风巷相联系时,可采用逆向平车场,有时也可用顺向平车场。

对于煤层轨道上山,为减少岩石工程量,可采用甩车场,并具有通过能力大,调车方便,劳动量小等优点;其缺点是绞车房布置在回风巷标高以上,当上部为采空区或松软的风化带时,绞车房维护比较困难,而且绞车房回风有一段下行风,通风条件较差。所以,当采区上部是采空区或为松软的风化带时,可选择平车场。此外,在煤层群联合布置时,回风石门较长,为便于与回风石门联系也多选用平车场,其他条件下,可选择甩车场。

采区中部车场也同样采用甩车场形式。

采区下部车场的基本形式,按装车地点不同分为大巷装车、石门装车和绕道装车三种;按材料车场设置地点不同,又有顶板绕道和底板绕道两种。当煤层倾角在12°及以下是,采用底板绕道。

本采区的下部车场根据条件可以大巷装车形式,由于煤层倾角为12°,故采用顶板绕道。但应注意轨道上山的起坡角,一般以不超过25°为宜。大巷装车站线路布置图如下:

1- 运输上山;2-调度绞车;3-煤仓;4-空车存车线;5-重车存车线;6-装车点道岔;7,8-通过线渡道岔;

9-通过线大巷装车式下部车场的辅助提升车场为顶板绕道式,其形式如:1- 运输上山;2-轨道上山;3-采区煤仓;4-大巷;5-人行道;6-材料车场;7-绕道

第九章 采区主要技术经济指标

编制采区主要技术经济指标:包括采区走向长度、斜长、区断数目、采煤方法、采面长度、采区可采储量、生产能力、服务年限、 采区回采率、工作面回采率、采掘面头比等。

采区主要技术经济指标