1231采煤工作面专项防治煤与瓦斯突出设计

1231采煤工作面专项防治煤与瓦斯突出设计

第一章 工作面概况

一、工作面编号

该工作面为B3被保护煤层1231工作面

二、开采范围及周边情况

1、1231工作面位于矿井的西边,开采标高上至+1235m标高,下至+1218m标高。

2、工作面北为井田边界煤柱,即与茶园煤矿的边界煤柱,南边为本矿1232工作面,西为矿井边界煤柱(其中有走向长100 m断层薄化带);东为1218B3-2采空区。

3、工作面东、西走向长120m,倾斜长95m,平均煤厚1.5m,倾角平均11°;煤炭容重1.5t/m3,工业储量25650吨,可采储量20520吨。

三、工作面采煤工艺

本工作面采用走向长壁后退式采煤法,爆破落煤工艺,采用2台SGB-30可弯曲刮板输送机运煤,单体液压支柱加戴帽电柱支护

第二章 地质概况及邻近区域巷道布置情况

一、煤层情况

1、煤层结构

本煤层属二叠系上统龙潭组二加三段,其厚度为85m-125m,平均厚度为105m,B3煤层厚度为1.2~1.8m,平均1.5m,暗至半亮型无烟煤;倾角为9°-12°,平均11°;煤层埋深280-289m,倾向183°-187°,平均185°;顶板是B4煤层,与B4煤层间距为2.5-5m,一般为3m;煤层硬度:f=2~4。

2、顶底板岩性特征

顶板:为浅色砂质泥岩与粘土岩互层,常含深灰色稳晶质肾状菱铁矿,易垮落,上距B4煤层约3m。

底板:底板为泥岩,性软,遇水易膨胀,造成巷道底鼓变形,危害性很大。

二、地质特征

1、顶、底板特征详见下表

2、地质构造:本工作面切眼以西为向南倾斜的单斜构造(F1),断层产状:倾向221°~144°,平均182.5°。落差2.5m,倾角9°~12°平均11°。工作面已作的巷道揭露到断层薄化带,所以该工作面以此断层薄化带为界布置回采区域。

3、水文地质:水文条件比较简单,地表无大的水体,主要充水水源为大气降水、顶板的裂隙水。另外须注意其斜上方茶园煤矿采空区积水对本回采面的影响。

三、瓦斯、煤尘及煤的自然发火情况

2009年矿井瓦斯等级鉴定为绝对瓦斯涌出量2.63m3/min,相对瓦斯涌出量为20.37 m3/T,低二氧化碳矿井。

本煤层为不易自燃煤层,煤尘无爆炸危险性。

四、邻近区域巷道布置情况

在2#主提升上车场(+1218标高)以西布置250m 1241区段运输巷(接近边界);在1241运输巷中(距+1218车场80m处)破石门揭穿B3煤层,然后布置1231运输巷,在1231运输巷120m开口向上布置1231开切眼,直至贯通1231回风巷,在通过1231回风巷、1219回风下山联通总回风巷。在工作面以南是1241运输巷,东边是1219回风下山。在1231工作面之上的保护层B4煤层1241工作面已开采结束。

第一章 通风系统

一、工作面通风线路

采用U型通风,新鲜风流经1241运输巷、1231区段石门进入1231运输巷,然后再流入1231工作面;经过工作面流出的污风流经1231回风巷、回风石门及1219回风下山直至总回风巷。

二、风量配备

根据《1231回采工作面作业规程》计算工作面需风量240m3/min,工作面配备风量300 m3/min

三、通风系统

必须保证安全可靠的独立通风系统,回风系统必须畅通,回风断面必须保证在4m2以上,与回风相连的风门、密闭、牢固可靠。详见通风图。

四、 加强控制风流设施的措施

1、对于瓦斯局部积聚超限区域,采用分风吹散。

2、防突反向风门:1241临时提升上山距1241回风巷10m处设置2道正反向风门,风门安装要求严格按照安全防护措施执行。

五、 监测

在回风巷设瓦斯探头T0、T1、T2,运输巷设探头T3,探头T0安设在工作面上隅角,并随采面推进而移动;探头T1安设在距1231风巷煤壁以东5-10m处,并随采面推进而移动;T2安设在1231风巷第一汇合交岔口10~15m处。T0、T1报警浓度为1.0%,断电浓度≥1.5%,复电浓度<1.0%,T1断电范围为工作面及其回风巷内全部非本质安全型电气设备电源;T2报警浓度为≥1.0%,断电浓度≥1.0%,复电浓度<1.0%,T2断电范围为其回风巷内全部非本质安全型电气设备;探头T3安设在距1231运输巷煤壁以东5~10m处,并随采面推进而移动。T3报警、断电浓度≥0.5%,复电浓度<0.5%,T3断电范围为1231运输巷内全部非本质安全型电气设备电源。

第二章 突出危险性预测及检验方法

一、防突方案

1、按照矿井“瓦斯治理方案”,B3煤层按无突出危险区进行管理;但在1231区段西边有一F1隐伏断层,在距此断层30m范围内的B3煤层划分为突出危险区域。在矿井区域防突措施上选择无煤柱留设开采上保护层(B4煤层),B4煤层开采后对B3被保护煤层进行卸压保护,B4煤层开采结束后,方可在其卸压保护范围内布置B3煤层。现B3被保护煤层1231区段(工作面)对应的B4保护煤层1241区段(工作面)已进行开采结束,并进行了保护层开采区域措施效果检验,经区域措施效果检验确定1231区段(工作面)为无突出危险区。

2、在无突出危险区内进行采煤作业时还必须进行两次区域验证,工作面每推进30m对工作面连续进行一次预测,经预测验证后划分为突出危险工作面和无突出危险工作面。突出危险工作面必须进行“四位一体”防突措施;无突出危险工作面则采取安全防护措施组织生产。

二、工作面的突出危险性预测方法

1、预测方法:钻屑指标法

2、采用钻屑指标法预测工作面突出危险性时,应按下列步骤进行:

(1)、工作面上、下出口端15m除外,沿工作面每隔15m布置1个预测孔,共布置5个钻孔。预测孔平行于工作面推进方向,直径为42mm,孔深为10-15m;

(2)、钻孔每钻进1m测定该1m段的全部钻屑量,每隔2m测定一次钻屑解吸指标。根据每个钻孔每米的最大钻屑量Smax和钻屑解吸指标K1预测工作面的突出危险性。

3、钻屑解吸指标的测定使用WTC仪器测定。其方法是:

每钻进2m,取一次钻屑作解吸特征测定。取样时,把秒表、筛子准备好(1 mm 的筛子在下,3 mm的筛子在上),钻孔钻到预定深度时,用组合筛子在孔口接钻屑,同时启动秒表,一面取样,一面筛分,当钻屑量不少于100g时停止取样,并继续进行筛分,取后把已筛分好的1—3 mm的煤样装入仪器的煤样瓶中,盖好煤样瓶,准备测试。当秒表走到t0时,启动仪器采样键进行测定,经5min后,当仪器显示时,用键盘输入,按监控键,仪器显示L0时,输入L0,按监控键,仪器进行计算,并显示F1,此值即为K1值。`

4、钻屑指标法各项指标的突出危险性临界值参照表:

6、出现下列情况之一时,即使测试指标未超限也应视为有突出危险,必须实施防治突出技术措施。

⑴、在突出煤层的地质构造带,包括断层等;

⑵、Ⅱ类煤厚度达0.5m及以上或Ⅲ类煤(软分层)厚度达0.3m及以上时;

⑶、煤层厚度急剧变化或异常变化的地带;

⑷、施工钻孔时,发生喷孔、卡钻,响煤炮、煤体变冷等突出预兆;

⑸、煤层产状、赋存条件急剧变化时;

⑹、瓦斯浓度突然变化时。

三、工作面防突措施效果检验方法

实施钻孔排放后,必须进行措施效果检验,工作面上、下出口端15m除外,沿工作面每隔15m布置1个检验孔,共布置5个孔。检验孔平行于工作面推进方向,直径为42mm,孔深为10-15m;

检验方法与预测方法相同,参数及指标同样与预测相同。当检验效果措施有效时,若检验孔与防突措施孔深度相等,刚可在留足防突措施超前距3m的条件下采取安全防护措施实施回采作业;当检验孔的深度小于防突措施孔时,则应当在留足所需的防突措施超前距并同时保留有2m检验孔超前距的条件下,采取安全防护措施后实施回采作业。

第五章 防突措施的选取及施工设计

一、措施选取

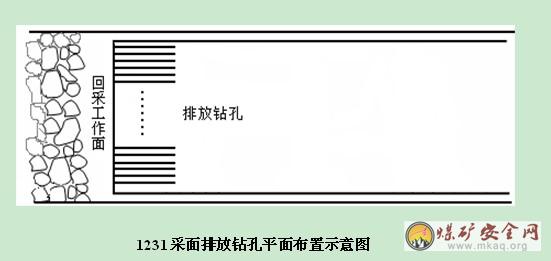

根据《防突规定》并结合本矿瓦斯治理方案,采用超前排放钻孔作为工作面防突措施

二、施工设计

1、首先探明煤层厚度,掌握煤层变化情况。如果煤层厚度大于1.8米必须进行双排布孔。

2、排放孔应布置在软分层中,保证控制范围以内的煤体充分,均匀卸压。

3、排放钻孔直径:42- 75mm。一般用75 mm孔径排放,但在地质条件变化剧烈地带则采用Φ42mm的排放孔。

4、钻孔深度为10-15m。

5、超前钻孔孔数应根据钻孔有效排放半径确定,排放钻孔有效排放半径根据矿井实际考查结果确定,有效排放半径可参照:42mm钻孔排放半径为0.5m,钻孔的间距可取为1.5—2m;75mm钻孔排放半径为0.7m执行,钻孔的间距可取为2.5m。其排放时间超过8h后进行效果检验。

6、钻孔方位沿煤层2850走向方位顺层布置,倾角为水平00布孔。

7、钻孔排放施工前应加强支护,打好迎面支架,背好工作面。

8、当第一次执行防突措施作业循环,回采到位后,在工作面原超限位置进行第二次防突补充措施,只有连续2此效果检验均为无突出危险性时,该工作面方可恢复正常循环效果检验。

三、在施工钻孔中,除按规定进行瓦斯参数的测定外,应必须注意的事项

1、煤壁前方出现响天炮、煤壁片帮、抽冒、煤壁外鼓、支护有断裂声等异常情况时,必须立即停止打钻并撤出现场人员。

2、钻进5米内出现明显的喷孔,必须先停止打钻工作,并向矿调度室汇报。

3、钻进过程中出现严重喷孔,必须采取间隙钻进的方法进行施工;在钻进过程中出现严重喷孔,并且停钻后仍然出现连续不断的喷孔,必须立即撤出现场所有人员。

4、停钻后孔内煤炭连续不断地向外大量流出,钻孔不断扩大,必须立即撤出现场所有人员。

5、瓦斯浓度超过1%时,必须立即停止打钻。

第六章 安全防护措施及组织管理

一、安全防护措施

1、井外放炮

(1)、放炮前,回风系统的采掘工作面及其他有人作业的地点,都必须停电撤人出井外;

(2)、放炮前,回风系统中不得有矿车、杂物或材料堆积等,回风系统中支护必须完好,进、回风之间不得留有孔洞。

(3)、严格执行“一炮三检”,放炮前由当班安全员、瓦检员、放炮员及班组长执行三人联锁放炮签字后并向当班矿长汇报工作面煤层、通风瓦斯、爆破参数、停电等情况,经当班矿长同意后方准放炮;放炮30min后,方可入井进入工作面检查。

2、避难所及压风自救系统

(1)、避灾硐室设在2#石门处,其规格是:设置向外开启的隔离门,室内净高2m,长度和宽度分别是4m和6m,至少能满足15人避难,设有与地面矿调度室直通的电话,瓦斯传感器实时监测。

(2)、在避灾硐室内,配足压风自救袋及减压阀。每人供风量不

会审意见表